Aunque los inventores Joseph Wilson Swan, Thomas Alva Edison y Lewis Howard Latimer coquetearon con la fibra de carbono durante la segunda mitad del siglo XIX, el primero que consiguió fabricar un material similar al que usamos hoy en día fue el físico estadounidense Roger Bacon. El método de producción que propuso en 1958 era muy ineficiente, pero consiguió apuntalar la tecnología que nos ha permitido obtener uno de los materiales más exóticos que conocemos.

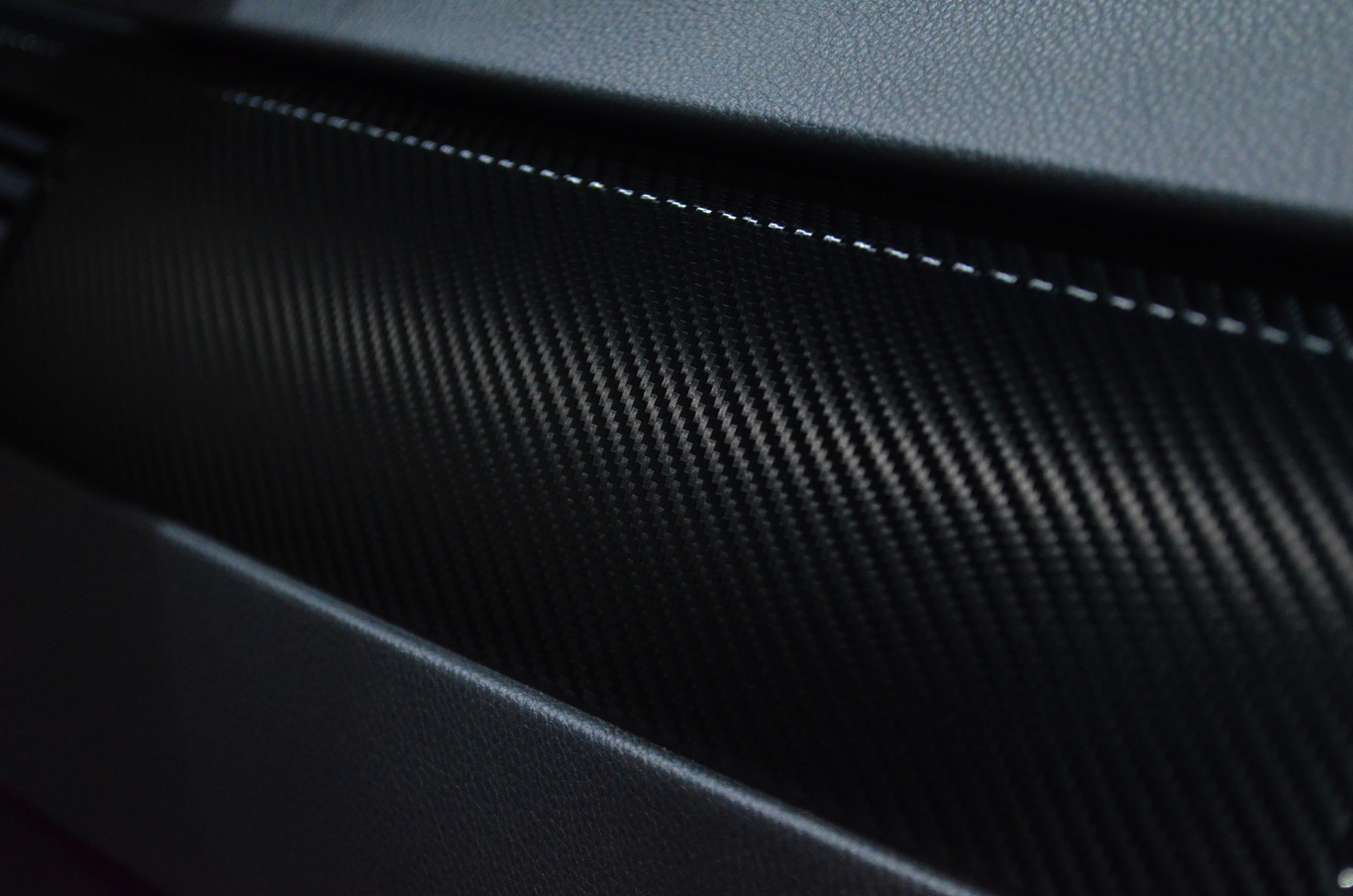

Actualmente la fibra de carbono es un material muy apreciado en las industrias espacial, aeronáutica y automovilística debido a sus sorprendentes propiedades mecánicas y su ligereza. También se usa para fabricar el casco de algunos barcos, el cuadro de algunas bicicletas de competición y las palas de algunos aerogeneradores. Incluso podemos encontrarla en el chasis y la caja de algunos ordenadores portátiles y smartphones. No cabe duda de que es un material muy especial capacitado para cambiar las reglas del juego en muchas industrias.

Qué es y por qué es un material tan exótico

La fibra de carbono que produjo Roger Bacon a finales de los años 50 apenas tenía un 20% de carbono. Además, su resistencia y su rigidez eran muy inferiores a las del material que utilizamos actualmente, pero Bacon dio un paso muy importante hacia delante que fue secundado poco después por el físico japonés Akio Shindo. A principios de la década de los 60, solo unos años después del hallazgo de Bacon, Shindo logró producir fibras con un 55% de carbono, todo un logro para esa época. Y no mucho más tarde el trabajo de científicos como Richard Millington, W. Watt o W. Johnson fue crucial para encontrar la manera de fabricar fibra con un 99% de carbono.

El secreto consistía en utilizar un precursor. Y el elegido fue el poliacrilonitrilo. Un precursor es una sustancia que resulta indispensable para producir otra diferente gracias a su participación en una reacción química. Esta definición está ligeramente simplificada, pero es lo suficientemente precisa para que podamos intuir su rol sin entrar en detalles complicados. El poliacrilonitrilo es un polímero que se emplea habitualmente, entre otras cosas, para fabricar las fibras sintéticas de muchas de las prendas que utilizamos cada día. Toda la ropa en cuya etiqueta aparece la palabra «acrílico» lo contiene.

El poliacrilonitrilo es un polímero que se emplea habitualmente para fabricar las fibras sintéticas de muchas de las prendas que utilizamos cada día

Un apunte breve para no dejar cabos sueltos. Un polímero es una cadena de moléculas de gran tamaño que puede tener un origen natural, como el almidón o la celulosa, o bien sintético, como el nailon o el polietileno. La fibra de carbono es un polímero sintético suele producirse a partir de este polímero, pero lo realmente interesante es que los finísimos filamentos que la forman están compuestos casi en su totalidad por átomos de carbono, lo que provoca que su estructura atómica no sea muy diferente de la que tienen el grafito y el grafeno.

Los átomos de carbono de estos tres materiales se organizan adoptando la forma de un patrón regular hexagonal que conforma láminas. Lo que hace diferente a la fibra de carbono es que las láminas de átomos de carbono de sus filamentos se disponen al azar y no adoptan una estructura cristalina regular, que es lo que sucede en el grafito. Precisamente, esta es la característica que la hace tan resistente a pesar de que las finas hebras que componen este material tienen un diámetro de solo 5 a 10 micrómetros (una micra o micrómetro es una millonésima parte de un metro).

El objeto cilíndrico de mayor tamaño es un cabello humano. Tiene un diámetro de 50 μm. Sin embargo, la hebra de fibra de carbono que está apoyada sobre él tiene un diámetro de solo 6 μm.

El objeto cilíndrico de mayor tamaño es un cabello humano. Tiene un diámetro de 50 μm. Sin embargo, la hebra de fibra de carbono que está apoyada sobre él tiene un diámetro de solo 6 μm.

Estos filamentos son tan finos que es necesario reunir varios miles de ellos para dar forma a una sola fibra o hilo de carbono. Precisamente por esta razón resulta muy curioso que este material tenga una densidad media que oscila habitualmente entre 1,6 y 1,7 g/cm3, una cifra muy inferior a los 7,85 g/cm3 que tiene el acero, un material con el que comparte algunas propiedades mecánicas. Esta relativamente baja densidad media es la responsable de que la fibra de carbono sea ligera, mucho más, en cualquier caso, que los metales y las aleaciones con los que rivaliza gracias a sus atractivas propiedades mecánicas.

La fabricación de la fibra de carbono a partir de poliacrilonitrilo requiere un proceso químico complejo en el que no es necesario que profundicemos, pero es interesante que sepamos que es necesario calentar el polímero original varias veces. Además, cada una de estas iteraciones se lleva a cabo a una temperatura más alta. A medida que se somete al poliacrilonitrilo a temperaturas más y más altas se va alterando su estructura atómica, de manera que después de expulsar los átomos de hidrógeno primero y los de nitrógeno después, el polímero queda conformado casi exclusivamente por carbono.

Más resistente que el acero, pero tan ligera como el plástico

No hay un único tipo de fibra de carbono. Y tampoco toda ella tiene la misma calidad ni las mismas propiedades mecánicas. Hay fibras de carbono de ultra alto módulo (UHM) que tienen un módulo de elasticidad superior a los 500 GPa (gigapascales). El módulo de Young, o de elasticidad longitudinal, es un parámetro que describe cómo se deforma un material en función de la dirección en la que se le aplica una fuerza. La deformación es un parámetro adimensional, lo que provoca que en el Sistema Internacional el módulo de Young se mida utilizando las unidades que nos permiten cuantificar la tensión a la que es sometido el material, que son N/m2 o Pascales (Pa).

La fibra de carbono de la que hemos hablado en el párrafo anterior, la de tipo UHM, tiene un módulo de elasticidad de 500 GPa, que es un valor muy alto. Como no es fácil intuir si lo contemplamos de forma aislada si este es realmente un número elevado lo ideal es que lo comparemos con el valor que tienen otros materiales con los que todos estamos familiarizados. El aluminio tiene un módulo de elasticidad de 71 GPa, el latón de 106 GPa y el acero común de 207 GPa. Esto significa, sencillamente, que para deformar en una dirección dada un elemento de fibra de carbono tendremos que aplicarle una tensión muy superior a la que tendríamos que utilizar con el aluminio, el latón, o, incluso, el acero.

Existen otras variedades de fibra de carbono con módulos de elasticidad inferiores, como la fibra de módulo intermedio (IM), que tiene 300 GPa, o la de alta fuerza (HT), de 3 GPa. En cualquier caso, lo realmente interesante de todas estas cifras, y la idea en la que merece la pena que nos fijemos, es que la fibra de carbono tiene una gran rigidez, y, a la par, una alta resistencia a la compresión y la fractura, aventajando en este terreno a algunos metales que son más densos que ella. No obstante, estas no son las únicas cualidades que hacen atractivo este material.

El chasis del ThinkPad X1 Carbon de Lenovo incorpora una estructura interior de cuatro capas de fibra de carbono que es tan dura y rígida como el acero, y, a la vez, tan ligera como el plástico.

El chasis del ThinkPad X1 Carbon de Lenovo incorpora una estructura interior de cuatro capas de fibra de carbono que es tan dura y rígida como el acero, y, a la vez, tan ligera como el plástico.

Además de su elevada resistencia mecánica a la fatiga y baja densidad, que son las propiedades en las que hemos indagado hasta ahora, la fibra de carbono apenas se ve alterada por las variaciones de temperatura, lo que le permite mantener su forma original dentro de un rango de temperaturas muy amplio. También tiene una enorme capacidad de aislamiento térmico gracias a su habilidad a la hora de absorber energía en forma de calor y reducir su transmisión. Y resiste sin inmutarse numerosos agentes externos que podrían degradar el material, como la humedad o la corrosión, lo que provoca que los objetos en cuya fabricación empleamos fibra de carbono sean muy duraderos.

La fibra de carbono tiene una elevada resistencia mecánica a la fatiga, es muy ligera, apenas le afectan las variaciones de temperatura, se comporta como un aislante térmico y resiste agentes externos como la humedad o la corrosión

El atractivo de la fibra de carbono es evidente, pero este material también tiene retos muy importantes por delante que lo alejan mucho de esa perfección que parece que hemos apuntado hasta ahora. Su hándicap más evidente es su elevado precio, que es una consecuencia directa de su complejo proceso de fabricación. Su coste depende en gran medida de la calidad de la fibra resultante, pero suele ser muy superior al de metales como el acero o el aluminio. Pero aún más importante es que para obtenerla es necesario invertir una gran cantidad de energía eléctrica. Sin ella no se podría someter el polímero precursor a las temperaturas necesarias para originar los procesos químicos de los que hemos hablado unos párrafos más arriba.

En el proceso de fabricación de la fibra de carbono también es necesario utilizar grandes cantidades de agua. E, inevitablemente, la inversión de estos dos recursos, energía y agua, contribuye a que sea un proceso altamente contaminante. Pero esto no es todo. También nos interesa saber que el reciclado de este material es muy complejo y caro. En Europa y Estados Unidos hay algunas plantas de reciclaje que han logrado reutilizar una pequeña parte de las resinas usadas para entrelazar las fibras de carbono, pero en este terreno aún nos queda mucho trabajo por hacer si queremos evitar que buena parte de los desechos resultantes de su producción acaben en el fondo de los mares y océanos.

Fibra de carbono: perfecta para smartphones, portátiles y otros dispositivos

Todo lo que hemos visto hasta ahora nos permite intuir sin ningún esfuerzo lo atractiva que es la fibra de carbono como material utilizado en la producción de chasis y recintos para algunos de los dispositivos electrónicos que usamos todos los días. Especialmente en aquellos aparatos que nos acompañan cuando vamos de un lugar a otro, y que, por tanto, están expuestos a múltiples agresiones, como arañazos, golpes o caídas fortuitos.

Algunos fabricantes de smartphones y ordenadores portátiles ya utilizan la fibra de carbono en sus productos de gama más alta. Vertu, Tag Heuer y Carbon Mobile son tres de las marcas que recurren a este material en sus móviles más exclusivos. Y si nos ceñimos a los portátiles la podemos encontrar, por ejemplo, en el ThinkPad X1 Carbon de Lenovo que tuvimos la oportunidad de analizar a fondo en nuestro laboratorio hace pocas semanas. Si rebuscamos un poco incluso daremos con auriculares, relojes, billeteras, anillos y otros elementos cotidianos fabricados en fibra de carbono.

Su precio es elevado porque, como hemos visto, la producción de la fibra de carbono es compleja y costosa. Pero, a la par, es un material que dota de una gran ligereza, rigidez, resistencia, estabilidad térmica y durabilidad a cualquier objeto en el que se utilice. Conocemos sus cualidades, pero también sabemos que su producción tiene un impacto medioambiental profundo que no podemos dejar de lado. Confiemos en que los investigadores involucrados en esta industria encuentren pronto nuevos procesos de fabricación más respetuosos con el medioambiente. Y también que demos con técnicas de reciclaje más eficientes. Será entonces cuando realmente merecerá la pena apostar por la fibra de carbono.

Ver 11 comentarios

11 comentarios

r a g n o r

Este artículo tiene unos cuantos errores e imprecisiones.

La fibra de carbono no es un polímero. Generalmente se fabrican carbonizando precursores poliméricos, pero el resultado final es un sólido cristalino y amorfo estructurado.

Éste suele usarse para reforzar otros materiales, formando materiales compuestos. Generalmente se refuerzan polímeros y resinas, pero también pueden reforzarse metales y cerámicos. El resultado final, obviamente, dependerá de la matriz que estemos usando.

Las propiedades específicas de las fibras siempre son muy altas. Muchas propiedades mecánicas se disparan a valores altísimos cuando se miden a escala micrométrica, por efecto de tamaño o efecto Hall-Petch. En cualquier caso, no son valores reales, y es absurdo comparar esos valores medidos en una fibra con otros como un acero (algo que suele hacerse para exagerar resultados y conseguir financiación).

El ejemplo más claro de esto es el grafito: las propiedades mecánicas que tiene son bien pobres, pero si extraemos sólo una capa tenemos grafeno, y si ensayamos esa capa las propiedades mecánicas son altísimas.

El uso de fibra de carbono en electrónica de consumo es sencillamente una tontería y se hace para que el producto parezca más bonito y por márketing, básicamente.

Hay otras tantas fibras que pueden usarse, con propiedades distintas. La fibra de vidrio suele usarse mucho en aviación y náutica. Pero no es tan famosa y 'vende' menos, claro.

También hay de aramidas (kevlar, twaron), de boro, etc.

Y luego otros materiales compuestos que usan partículas y no fibras (y esas partículas, analizadas independientemente, también tienen propiedades increíbles a escala submicrométrica).

kano01

Y a quien robó edison este invento?

ondoval

La fibra de carbono tiene mucha resistencia longitudinal, pero es frágil frente a la perpendicular; además la calidad depende mucho del proceso de fabricación, que depende enteramente de cada fabricante, dado que para crearla hay que unir las fibras con diversos aglutinantes y diferentes procesos. Ésto hace que haya un mundo de diferencia de unas a otras, ya que es como si hablásemos de "fibras de carbono propietarias" y su proceso de fabricación está protegida por patentes y tienen un enorme valor como secreto industrial. En arquería se usan muchísmimo (sobre todo para las ástiles de las flechas, auqnue también hay risers de carbono laminado o incluso forjado (estilo Lamborghini). Uno de los valores más críticos de las fibras de carbono son su resistencia a la delaminación, que como dije antes depende muchísimo de la marca. En arquería hay modelos de fabricantes capaces de soportar un impacto directo contra bloques de hormigón soltadas desde un arco de 70 libras, o de soportar torsiones de 40 cm en una longitud de 80 cm sin que se deformen de manera permante, mientras que otras las puedes romper simplemente con pisarlas y/o se deforman tras unas pocas decenas de impactos contra dianas de poliestireno. La fibra de carbono es un gran material pero se está mitificando mucho, como esas katanas que parten en dos agujeros negros o esos longbow ingleses capaces de perforar un yunque.... Menos guitarras, compadre.

danieldiez3

Y muy ecológica. A ver cómo reciclas eso...

juanjosvq

Un afortunado de usar una bicicleta Look 586 y una antigua KG191 (año 1996)... las cuales son dos relojes de precisión.

Pero eso de querer aligerar en peso y seguro mal diseño en orientación, sentido y tipo de fibras a veces en algunas bicicletas que he visto de algún compañero, hace que vibren, que entren en resonancia y se vuelvan inmanejables.

He visto a más de uno bajando con miedo por eso.

humbertomondejar

Vayamos por parte:

El cliente, consumidor de su escrito o comentarista de más abajo le hace una crítica o acotaciones que ayudan a enriquecer el escrito; usted la acepta pero le replica con algo innecesario que seguro el conoce, la mayoría que consumimos divulgación conocemos: Que cosa es la divulgación?

"...pero debes tener en cuenta que este artículo, ... asequible para el mayor abanico de lectores posible"

Su acotación era técnica ("La fibra de carbono no es un polímero... final es un sólido cristalino y amorfo estructurado"), aclaraba un error de contenido, evitando inducir patrones negativos en el conocimiento y cambiarlas (creí ya verlas en el escrito) no implica ningún sacrificio de la simplicidad, por lo que un Gracias! se hubiera visto más intelectual.

humbertomondejar

Se ve, como bien indica el nombre comercial que no es un material extendido, sino fibras microscópicas que se unes con unos aglutinantes (y eso es tan importante, como la fibra... da para otra entrada.... sugiero....) que en el fondo contribuyen a la propiedad que se busca en la fibra según para lo que se necesite y que es lo que en realidad sería el material final y no como se vende popularmente... Esa unión lo convierte en un material extendido, que no es asequible al reciclado por un gobierno local o una compañía de pequeños emprendedores....

....

El escrito como que se alegra y con eso estimula que se use más la fibra de carbono en los chasis de las nuevas tecnologías de alta manipulación manual y en los que yo no veo tanta necesidad de su uso; cuando mi criterio por lo que deduzco de la parte química del material y del escrito, es que debería desestimarse ese práctica.

Usuario desactivado

Mil veces más logico utilizar aluminio que esto por la disipación de calor, tanto en portatiles como en moviles.

Respecto a los errores, son de concepto. NO es un polímero, es un material compuesto como la madera o el hueso.

El modulo de Young, bien tambien, lo tiene alto, pero un botijo también lo tiene altisimo.

Con todo, lo peor ha sido leer “la capacidad para absorber energia en forma de calor”, luego su calor especifico debe ser muy alto.

Yo directamente cuando veo inserciones de carbono en productos me chirrian y este artículo infla un poco mas el hype del “carbono”